Superioritatea forjării în fabricarea supapelor

Componente de supape forjate sunt create printr-un proces mecanic în care metalul este modelat folosind forțe de compresiune localizate. Spre deosebire de turnare, care implică turnarea metalului topit într-o matriță, forjarea rafinează structura granulară a metalului, aliniindu-l la forma piesei. Acest lucru are ca rezultat o componentă cu rezistență la impact semnificativ mai mare, ductilitate mai bună și rezistență superioară la oboseală. În aplicațiile critice de control al fluxului, cum ar fi liniile de abur de înaltă presiune sau procesarea chimică, integritatea structurală furnizată de forjare este esențială pentru prevenirea defecțiunilor catastrofale și pentru asigurarea siguranței operaționale pe termen lung.

Componente critice produse prin forjare

Un ansamblu de supapă este format din mai multe piese cu solicitare ridicată care beneficiază de procesul de forjare. Fiecare componentă trebuie să reziste la sarcini mecanice specifice și factori de mediu.

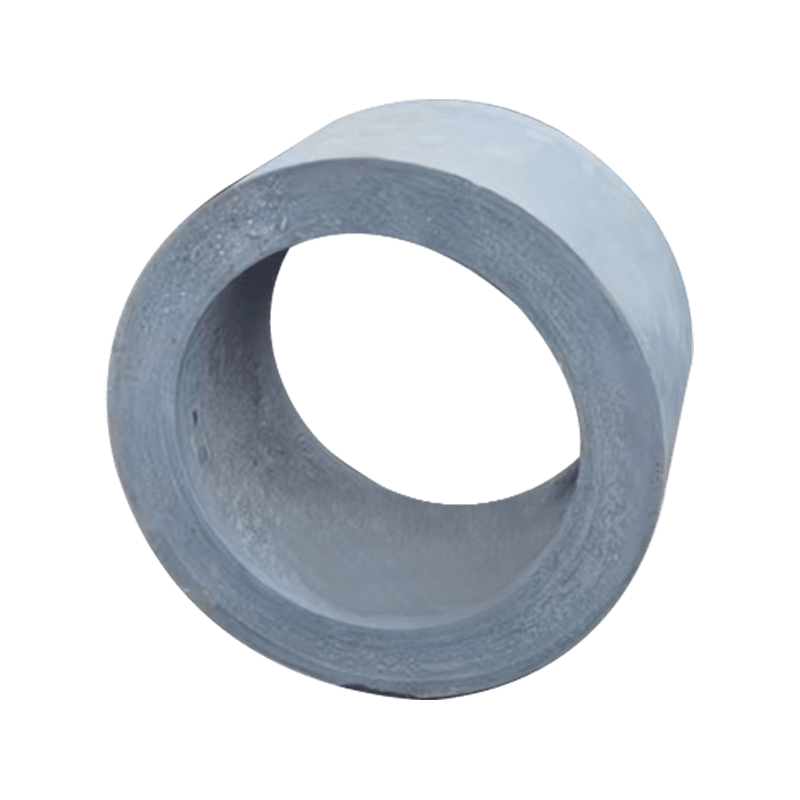

Corpuri de supape și capote

Corpul este limita de presiune primară a supapei. Corpurile forjate sunt preferate pentru clasele de înaltă presiune (cum ar fi ANSI 1500 și 2500) deoarece nu prezintă defecte de porozitate și contracție întâlnite adesea în echivalentele turnate. Capota, care se conectează la corp pentru a găzdui piesele interne, necesită, de asemenea, densitatea oțelului forjat pentru a menține o etanșare etanșă sub ciclul termic.

Tulpini și trunii

Tija supapei transmite mișcarea de la actuator la disc sau bilă. Deoarece tulpinile sunt supuse unor solicitări mari de torsiune și tracțiune, oțel inoxidabil forjat sau aliaje exotice sunt folosite pentru a preveni forfecarea. În mod similar, trunions din supapele cu bilă susțin bila și trebuie să suporte forțe masive de încărcare laterală fără a se deforma.

Selectarea materialului pentru piese de supapă forjate

Alegerea materialului pentru componentele forjate depinde în mare măsură de mediul transportat și de temperatura de funcționare. Alegerea aliajului potrivit asigură că supapa rămâne rezistentă la coroziune și își menține proprietățile mecanice în timp.

| Categoria materialului | Note comune | Aplicație primară |

| Oțel carbon | A105, A350 LF2 | Servicii generale de petrol și gaze |

| Oțel inoxidabil | F316L, F304L | Medii chimice corozive |

| Oțel aliat | F11, F22, F91 | Centrale electrice de înaltă temperatură |

| Duplex/Super Duplex | F51, F53, F55 | Aplicații în larg și apă de mare |

Avantajele cheie ale utilizării componentelor forjate

În comparație cu alte metode de producție, forjarea oferă un set de beneficii unice care se traduc direct în costuri mai mici de întreținere și durată de viață mai lungă pentru sistemele de supape industriale:

- Integritate structurală: eliminarea golurilor interne și a buzunarelor de gaz asigură că componenta poate face față creșterilor bruște de presiune fără crăpare.

- Reducerea deșeurilor de materiale: forjarea de precizie poate produce forme „aproape de net”, ceea ce reduce la minimum cantitatea de prelucrare necesară și reduce costul materiilor prime scumpe.

- Răspuns îmbunătățit la tratarea termică: metalele forjate răspund mai previzibil la tratamentul termic, permițând un control precis asupra durității și rezistenței la tracțiune pe întreaga piesă.

- Fiabilitate la temperaturi extreme: Componentele forjate își mențin duritatea în serviciile criogenice și rezistența la fluaj în aplicații la temperaturi ultra-înalte.

Standarde de fabricație și asigurare a calității

Pentru a asigura siguranța componentelor supapelor forjate, producătorii trebuie să respecte standardele internaționale stricte. Aceste reglementări dictează compoziția chimică, proprietățile mecanice și protocoalele de testare pentru fiecare lot produs. Standardele comune includ ASTM A105 pentru forjare din oțel carbon și ASME B16.34 pentru evaluările presiune-temperatură. Controlul calității implică de obicei teste nedistructive (NDT), cum ar fi testarea cu ultrasunete (UT) pentru a verifica defecte interne și inspecția magnetică a particulelor (MPI) pentru a detecta fisurile de suprafață. Urmând acești pași riguroși, furnizorii pot garanta că fiecare componentă forjată îndeplinește cerințele cu mize mari ale industriei grele moderne.