Turnarea părților valvei industriale este o piatră de temelie a producției moderne, oferind componente esențiale care asigură funcționarea lină a nenumăratelor sisteme din întreaga lume. De la rafinăriile de petrol până la stațiile de tratare a apei, valvele reglează fluxul de lichide, gaze și suspensii, ceea ce le face indispensabile în industriile în care precizia și fiabilitatea sunt esențiale. Cu toate acestea, călătoria unei supape începe cu mult înainte de a ajunge la aplicarea finală - Creația se balansează pe un proces meticulos numit turnare.

Turnarea, în forma sa cea mai simplă, este procesul de turnare a materialului topit într -o matriță pentru a crea o formă specifică. În contextul părților valvei industriale, această tehnică este atât o artă, cât și o știință. Provocarea constă nu numai în modelarea materialului, ci și în asigurarea faptului că produsul finit îndeplinește standarde de performanță stricte. Indiferent dacă este o supapă de poartă care controlează fluxul de abur sau o supapă de bilă care gestionează procesele chimice, integritatea fiecărei componente este esențială pentru siguranță și eficiență.

Primul pas în turnarea pieselor de supapă implică selectarea materialului potrivit. Valvele industriale sunt adesea expuse la condiții extreme - presiuni mari, substanțe corozive și temperaturi fluctuante. Ca atare, sunt utilizate în mod obișnuit materiale precum oțelul inoxidabil, oțelul carbon, bronz și aliaje specializate. Fiecare material are proprietăți unice care îl fac potrivit pentru aplicații specifice. De exemplu, oțelul inoxidabil este apreciat pentru rezistența la coroziune, în timp ce bronzul oferă o rezistență excelentă la uzură în mediile marine.

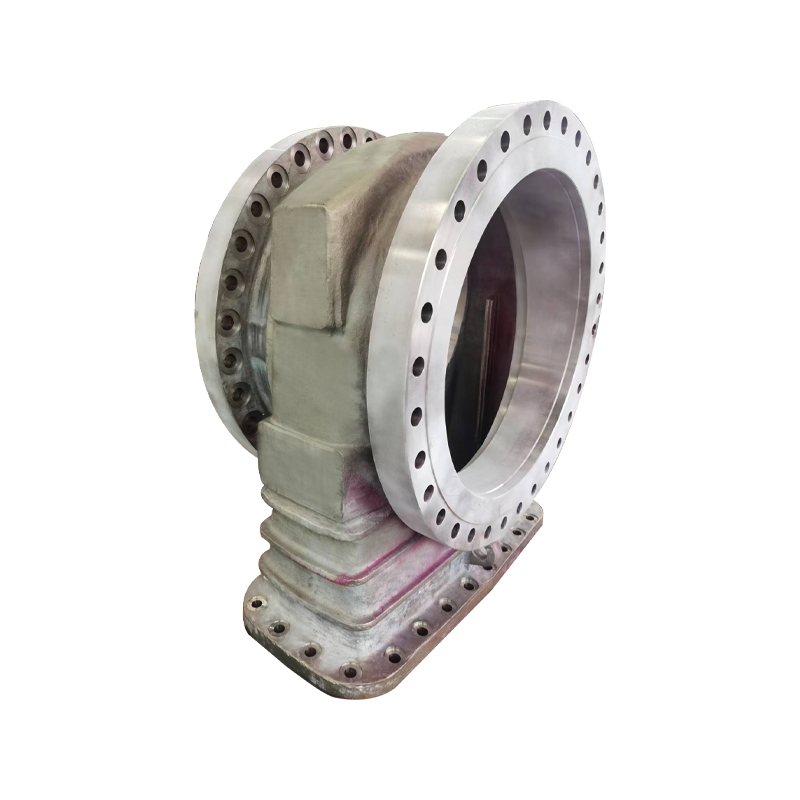

Odată ce materialul este ales, următoarea fază este crearea matriței. Acest lucru se poate face folosind diverse tehnici, în funcție de complexitatea părții valvei și de volumul de producție. Turnarea cu nisip este una dintre cele mai vechi și mai utilizate metode. Aceasta implică ambalarea nisipului în jurul unui model pentru a forma cavitatea mucegaiului, care este apoi umplută cu metal topit. Turnarea cu nisip este rentabilă și versatilă, ceea ce o face ideală pentru producerea de piese mari, complexe. Cu toate acestea, pentru proiecte mai complexe sau o precizie mai mare, poate fi utilizat turnarea investițiilor (cunoscută și sub denumirea de turnare cu ceară pierdută). Această metodă folosește un model de ceară acoperit în ceramică pentru a crea o matriță extrem de detaliată, ceea ce duce la finisaje superioare ale suprafeței și precizie dimensională.

După prepararea matriței, materialul topit este turnat în el. Acest pas necesită precizie și control pentru a evita defecte precum porozitate, contracție sau fisuri. Temperatura metalului topit, viteza de turnare și rata de răcire joacă toate roluri cruciale în determinarea calității produsului final. Odată ce materialul se solidifică, matrița este ruptă, dezvăluind turnarea crudă. În această etapă, partea suferă o inspecție riguroasă pentru a detecta orice imperfecțiuni. Tehnicile precum imagistica cu raze X, testarea cu ultrasunete și inspecția penetrantului de vopsea sunt utilizate pentru a se asigura că turnarea respectă standardele industriei.

Procesele post-turnare îmbunătățesc în continuare funcționalitatea și durabilitatea părților de supapă. Operațiunile de prelucrare, cum ar fi forajul, freza și măcinarea rafină dimensiunile și finisajul de suprafață al componentei. Tratamentele termice pot fi, de asemenea, aplicate pentru a îmbunătăți proprietățile mecanice, cum ar fi duritatea și rezistența la tracțiune. În cele din urmă, acoperirile de protecție sau platformele - cum ar fi epoxidice sau crom - sunt adăugate pentru a proteja partea de factorii de mediu.

În ciuda progreselor în tehnologie, turnare a supapei industriale Rămâne un proces intensiv în muncă care necesită expertiză și atenție la detalii. Muncitorii de turnătorie calificați trebuie să echilibreze măiestria tradițională cu inovații de ultimă oră pentru a produce componente care să răspundă nevoilor în evoluție ale industriei moderne. Automatizarea și instrumentele digitale au început să eficientizeze anumite aspecte ale castingului, dar supravegherea umană rămâne indispensabilă.

Unul dintre avantajele cheie ale turnării este capacitatea sa de a produce piese personalizate adaptate cerințelor specifice. Spre deosebire de prelucrarea unei părți dintr-un bloc solid de material, turnarea permite forme aproape net, minimizarea deșeurilor și reducerea costurilor. Această flexibilitate o face deosebit de valoroasă în industriile în care soluțiile standard în afara raftului sunt insuficiente. De exemplu, centralele nucleare sau instalațiile aerospațiale pot necesita supape concepute pentru a funcționa în condiții extrem de specializate, necesitând turnări personalizate.